在汽车制造业迈向智能制造的新时代,吉利汽车凭借前瞻性的战略布局与技术创新,率先打造了高效、透明、协同的数字化工厂。其中,数字监控系统的开发与应用,成为其数字化转型的核心引擎之一,不仅重塑了生产管理模式,更大幅提升了整体运营效率与产品品质。

一、战略先行:数字化工厂的顶层设计

吉利汽车深刻认识到,数字化不是简单的技术叠加,而是涉及生产全流程、全要素的系统性变革。因此,在规划之初,吉利便确立了以数据驱动为核心,覆盖研发、生产、物流、质量、设备管理等环节的数字化工厂蓝图。数字监控系统作为这座“数字大厦”的“中枢神经”,被赋予了实时感知、智能分析、精准决策的关键使命。

二、数字监控系统的核心架构与功能

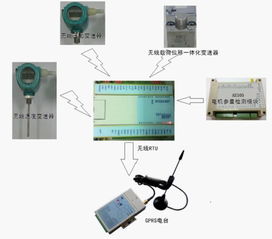

吉利开发的数字监控系统,是一个集成了物联网(IoT)、大数据、云计算和人工智能(AI)的综合性平台。

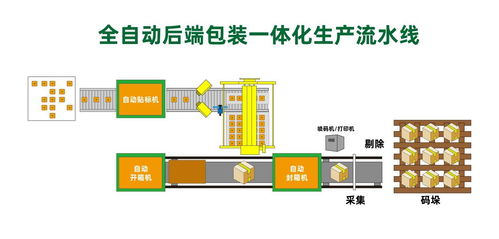

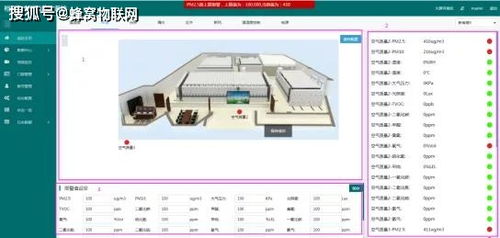

- 全链路数据采集与可视化: 系统通过部署在生产线上数以万计的传感器、RFID、机器视觉设备等,实时采集设备状态、生产进度、物料流转、能源消耗、产品质量等海量数据。通过3D数字孪生技术,在虚拟空间中构建了与物理工厂1:1映射的“透明工厂”,管理者可以随时随地通过大屏或移动终端,直观掌握全局生产态势。

- 设备健康管理与预测性维护: 系统对关键设备进行24小时不间断监控,利用AI算法分析振动、温度、电流等参数,预测潜在的故障风险。一旦发现异常,系统会自动预警并生成维护工单,将传统的“事后维修”转变为“预测性维护”,极大减少了非计划停机时间,保障了生产的连续性与稳定性。

- 生产过程优化与智能调度: 系统实时分析生产节拍、在制品库存、工序瓶颈等数据,通过运筹优化算法,动态调整生产计划与物料配送路径。例如,当某一焊装工位出现短暂延迟时,系统能自动协调后续涂装、总装环节的节奏,实现生产资源的最优配置,提升整体生产效率。

- 质量闭环管控与追溯: 从冲压件到整车下线,每一件产品、每一道工序的质量数据都被实时记录并与产品身份(VIN码)绑定。系统利用AI视觉检测技术,自动识别外观缺陷;通过大数据分析,追溯质量问题的根本原因,形成“监测-分析-改进”的质量闭环,使得产品质量控制从抽检变为全检,从被动响应变为主动预防。

- 能源与环境智能监控: 系统对全厂的电力、水、燃气等能源消耗进行精细化计量与监控,识别能耗异常和浪费点,为节能降耗提供数据支撑。对废水、废气排放进行实时监测,确保生产过程符合环保标准,践行绿色制造理念。

三、实施成效与价值创造

吉利汽车数字监控系统的成功部署,带来了显著的商业价值:

- 生产效率提升: 整体设备综合效率(OEE)显著提高,生产周期缩短。

- 质量水平飞跃: 产品一次合格率大幅提升,客户投诉率明显下降。

- 运营成本降低: 通过预测性维护减少停机损失,通过能源优化降低能耗成本。

- 管理决策科学化: 管理层基于实时、准确的数据驾驶舱,能够做出更快、更精准的决策。

- 柔性制造能力增强: 系统为应对多车型混线生产、个性化订单提供了强大的支持,提升了市场响应速度。

四、经验与展望

吉利汽车的实践表明,数字化工厂的建设是一项“一把手”工程,需要坚定的战略决心、持续的投入以及业务部门与IT部门的深度融合。数字监控系统的开发,必须紧扣业务痛点,以价值创造为导向,分步实施,迭代优化。

吉利汽车将继续深化数字监控系统与人工智能、5G、边缘计算的融合,探索更高级别的自适应、自优化的智能生产模式。将这一成功经验复制到更多的生产基地,并向上游供应链和下游服务网络延伸,构建更加完整、协同的汽车产业数字化生态,持续巩固其在全球汽车产业智能化竞赛中的领先地位。

吉利汽车以数字监控系统为支点,撬动了整个生产体系的数字化、智能化升级,为中国乃至全球制造业的数字化转型提供了极具参考价值的“吉利范式”。